Maîtriser votre processus : Guide complet pour créer la cuve de réacteur chimique parfaite

2025-07-18

Maîtriser votre processus : Guide complet pour sélectionner la cuve de réacteur chimique idéale

Le choix de la cuve de réacteur appropriée est une décision cruciale qui impacte la sécurité, l'efficacité et la rentabilité des opérations de traitement des produits chimiques, pharmaceutiques et des matériaux. Pour donner plus de moyens aux ingénieurs et aux spécialistes des achats, [MACHINES CHIMIQUES WEIHAI HUIXIN CO., LTD] a publié un guide essentiel : Guide ultime de sélection des cuves de réacteur : facteurs clés pour des performances optimales.

Les cuves de réacteur sont les éléments moteurs d'innombrables procédés industriels, facilitant les réactions dans des conditions contrôlées de température, de pression et de mélange. Choisir un réacteur inadapté peut entraîner des temps d'arrêt coûteux, des risques pour la sécurité, une qualité de produit inférieure et des dépenses d'investissement inutiles.

"Le processus de sélection va bien au-delà de la simple capacité," explique [M. Liu, directeur général]. "Notre guide explore en profondeur les multiples considérations qui garantissent que le réacteur est parfaitement adapté à la chimie spécifique, aux objectifs de production et à l'environnement opérationnel."

Si vous avez besoin d'un guide pour l'achat de récipients de réaction, n'hésitez pas à nous contacter pour obtenir de l'aide. Nous vous fournirons des services professionnels et exquis.

Pour plus d'informations, veuillez visiter notre site Web à [https://www.huixinmach.com/] ou contacter :

[E-mail]: jerryliu@hxchem.net.cn

[Tél./Wechat/Whatsapp] : +86-15666305701

[Adresse]: No.159, Lili Road, district de Lingang, Weihai, Shandong, Chine

Le guide couvre les critères de sélection cruciaux, notamment :

1. Exigences du processus : Définition du type de réaction (par lots, continue, semi-par lots), des phases impliquées, des plages de pression et de température requises, des besoins de transfert de chaleur (chauffage/refroidissement) et de l'intensité de l'agitation.

2. Matériaux de construction : Évaluation de la résistance à la corrosion par rapport aux milieux de traitement (acier émaillé, nuances d'acier inoxydable - 304, 316, 316L, Hastelloy, Duplex, alliages de nickel, titane, revêtements spécialisés), de la résistance mécanique et des risques de contamination.

3. Pression et température de conception : S'assurer que le récipient respecte ou dépasse les normes ASME ou PED en matière de pression de service maximale admissible (MAWP) et de température (MAWT) avec des marges de sécurité appropriées.

4. Agitation et mélange : Sélection du type d'agitateur optimal (ancre, turbine, hélice, etc.), de la conception de l'arbre, du type de joint (joint magnétique, joint mécanique, presse-étoupe) et de la puissance d'entraînement pour atteindre les objectifs d'homogénéité et de transfert de masse/chaleur.

5. Méthodes de chauffage et de refroidissement : Comparaison d'options telles que les réservoirs à double enveloppe (à fossettes, conventionnels, à demi-tuyau), les serpentins internes, les échangeurs de chaleur externes et le chauffage électrique pour l'efficacité et le contrôle.

6. Pression nominale et caractéristiques de sécurité : Importance de la certification ASME, des dispositifs de décharge de pression (disques de rupture, soupapes de sécurité), des ports d'instrumentation et de la conformité aux normes de l'industrie (cGMP pour l'industrie pharmaceutique, ATEX pour les atmosphères explosives).

7. Géométrie et capacité du navire : Détermination du volume optimal (volume de travail par rapport au volume total), du rapport hauteur/diamètre et de la conception de la tête (bombée, à bride, plate) en fonction des besoins du processus et des contraintes d'encombrement.

8. Instrumentation et contrôle : Points d'intégration pour capteurs (température, pression, pH, niveau), ports d'échantillonnage et compatibilité d'automatisation (PLC/DCS).

9. Expertise et support du fabricant : Évaluation de l’expérience du fournisseur, des processus de contrôle qualité, des capacités de fabrication et du service après-vente.

Investir du temps en amont dans une sélection rigoureuse des réacteurs rapporte des dividendes importants," ajoute [M. Liu, directeur général]. "Ce guide fournit un cadre structuré pour naviguer dans les complexités, atténuer les risques et, en fin de compte, sélectionner une cuve de réacteur qui offre des performances fiables, sûres et rentables pour les années à venir."

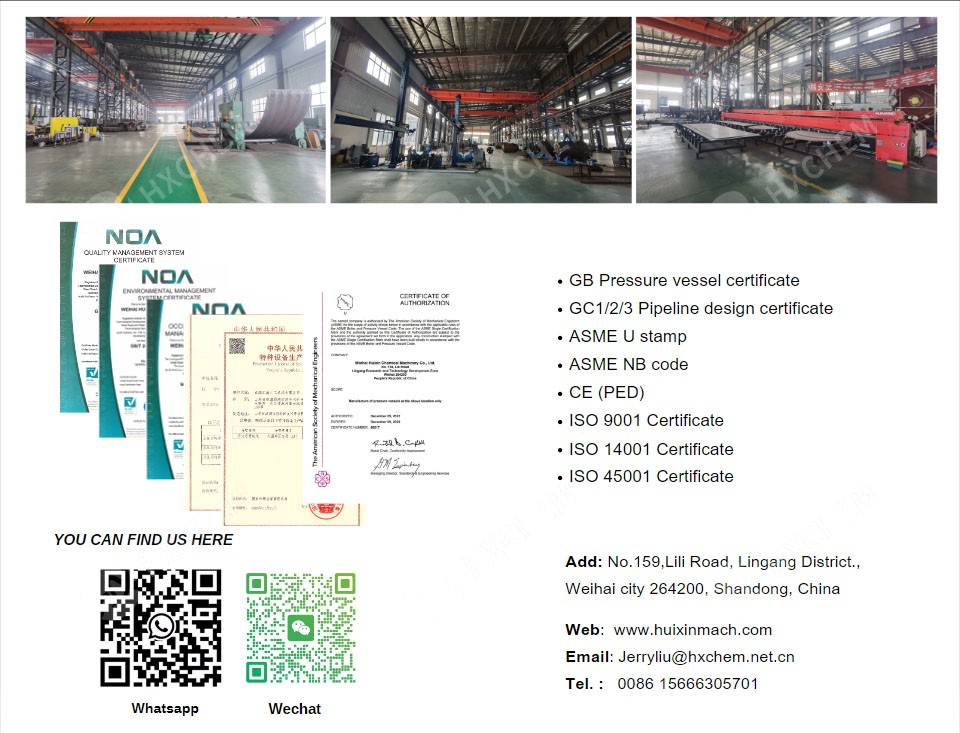

À propos de [WEIHAI HUIXIN CHEMICAL MACHINERY CO., LTD] :

[HXCHEM] est un fournisseur leader spécialisé dans la conception, la fabrication et l'entretien de cuves et réacteurs sous pression haut de gamme en acier inoxydable et alliages spéciaux. Fort de [nombre] années d'expérience et titulaire de certifications internationales [par exemple, ASME, CE, EAC, ISO 9001], nos produits sont largement utilisés dans les secteurs de la chimie, de la pharmacie, de l'agroalimentaire et des nouvelles énergies, entre autres. L'entreprise s'engage à fournir des solutions d'équipements sûres, efficaces et personnalisées à ses clients du monde entier grâce à des technologies innovantes, un savoir-faire exceptionnel et une qualité fiable.